疑问解答

温控器pid自整定失败怎么办?

BT118/119/618系列,温度控制器调节仪表自整定功能在绝大多数应用场合,均可自动测算出适合的控制参数,即Int(积分作用)、Pro(比例作用)、和Lt(滞后时间)的值。但在某些控制系统,如热惯性大,冲温快、降温慢的加热设备,往往反复多次自整定后仍不理想,达不到工艺要求。此时必须人工来调整控制参数,下面用一个实例说明整定过程。

如上图所示,电炉功率3kW,固态继电器控制。

这种炉子特点是炉腔小,保温性能好,升温快降温慢。

控制仪表型号:BT118A-KNNS;

数据记录工具:BTDCS3000监控软件;

设定点:300.0℃;

自整定前设置仪表控制周期参数Crt=3;

仪表自整定执行位式调节,整定过程为3次ON/OFF动作周期。

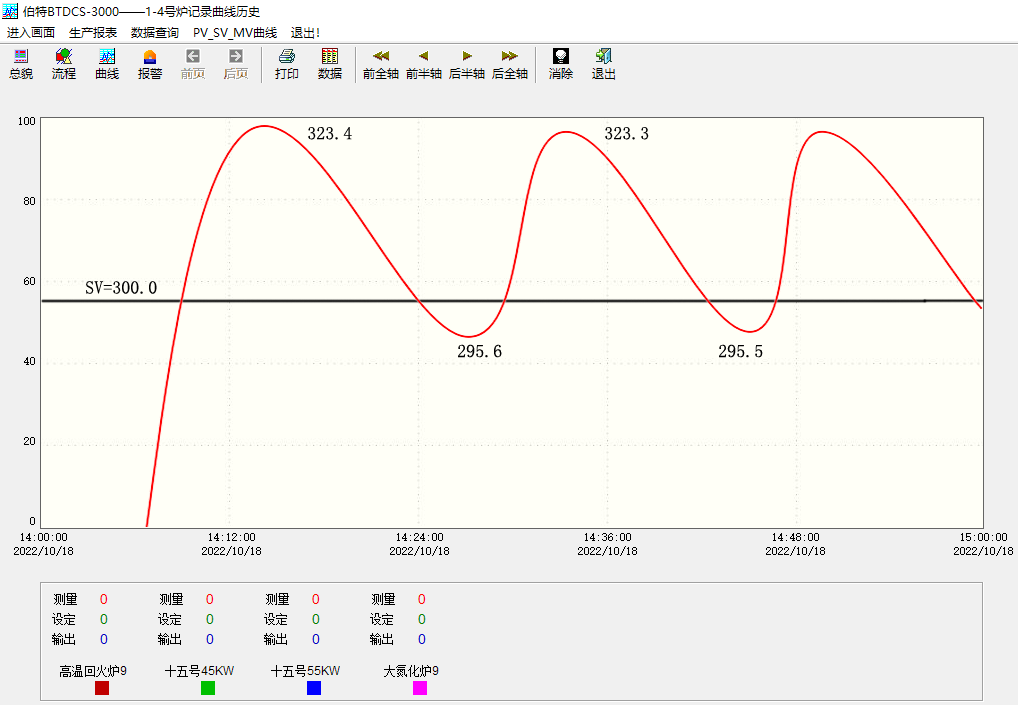

DCS实时记录的自整定过程温度变化曲线见图1。从图中可以看到温度过冲23.4℃开始下降,回落4.4℃开始回升,典型的不对称曲线。自整定后的参数值如下:

Int=592;Pro=516;Lt=326;

图1

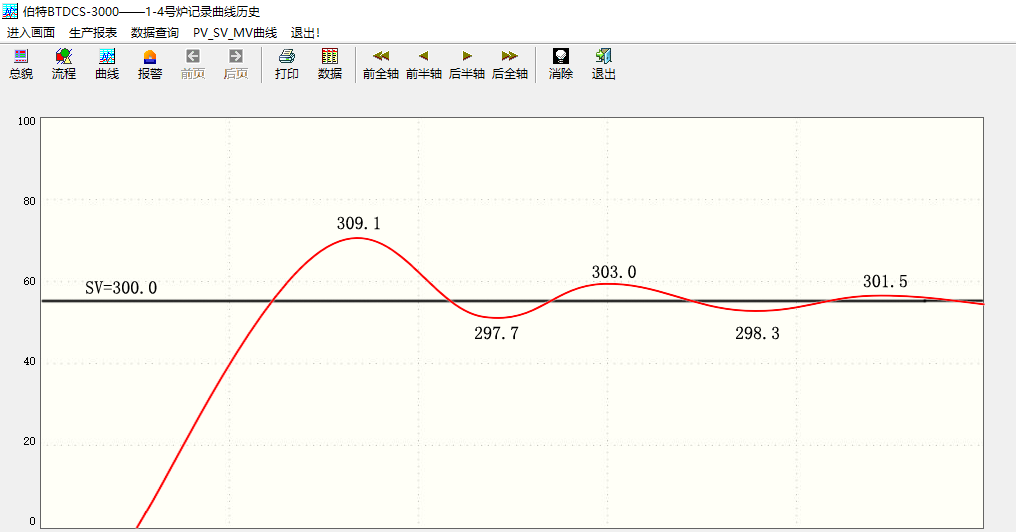

自整定结束观察几个周期,系统稳定后温度曲线见图2。

工艺要求控制误差±3℃,自整定后超调+12.5℃,-3.5℃,不符合工艺要求。

图2

正多负少系统整定步骤

第1步;先使波动正负对称。超调正多负少,表明积分作用强,保持作用过大,应减小积分保持作用。将仪表积分参数(保持参数)Int加大十倍至6000,BTDCS3000记录下的温度曲线见图3。首次冲温9.1℃,第二次冲3℃,后稳定在±2℃以内,且正负对称。请注意:此例中第一波和第二波接近1/4的超调衰减幅度,在PID参数整定中具有标志性的意义,我们会在后续BT508/509调节仪PID算法控制参数人工整定中进一步介绍。

图3

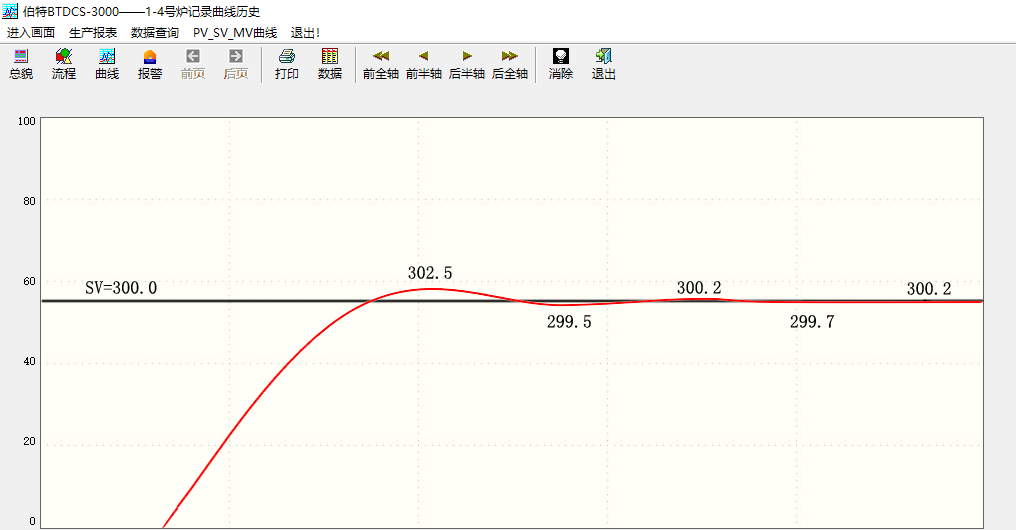

第2步;减小比例带,加大比例作用。

将仪表比例参数Pro加大三倍至1550,记录的电炉升温曲线见图4。首次过冲2.5℃,之后稳定在±0.2℃以内。

通过上述两个步骤调整控制参数,使控制误差符合了工艺要求。

通过上述两个步骤调整控制参数,使控制误差符合了工艺要求。

扫码加微信

扫码加微信